Cette page était sur le site de

F1TE; mais le lien ayant disparu, j'ai reproduit ici l'article

que j'avais conservé. (F5AD)

********************************

Ce moteur d’antenne est de fabrication polonaise.

Il est très robuste et sa mécanique relativement précise pour un coût raisonnable, comparé aux fabrications japonaises où américaines équivalentes.

Cependant, son contrôleur d’origine est entaché d’un dysfonctionnement, qui si il n’est pas très gênant pour l’utilisation sur une antenne décamétrique bien large, devient problématique pour le pointage d’une antenne très directive utilisée en Hyper.

On constate lors du pointage manuel un décalage de l’affichage qui apparaît quand on fait de petits aller/retour autour d’une position.

Le décalage atteint rapidement plusieurs degrés, incompatible avec l’utilisation d’une parabole par exemple.

Le codeur utilisé est de type incrémental.

Un capteur ILS est positionné devant un aimant qui tourne avec le premier train de démultiplication.

Vus apercevez sur la photo l’aimant circulaire encastré dans la roue de la démultiplication.

La démultiplication globale donne une impulsion par degré d’azimut.

La période de ces impulsion, pour le moteur alimenté en 12 volts est d’environ 300ms, l’impulsion durant environ 50 ms.

Une fois le calage de l’antenne établit et synchronisé avec l’affichage, on compte ou décompte les impulsions pour connaître la position.

Le problème survient lors d’un changement de sens de rotation.

Lors de l’arrêt, le rotor du moteur (l’induit) continue de tourner et entraîne donc l’aimant au-delà de la commande. Dans certains cas, une impulsion supplémentaire est générée.

Si on change rapidement à ce moment le sens de rotation, cette impulsion sera affectée au mauvais sens, comptée au lieu de décomptée où inversement.

D’où les décalages d’affichage.

Il est impératif de ménager une temporisation d’au moins 500ms dans le cas d’une inversion du sens de rotation pour continuer à cumuler dans le bon sens les impulsions qui seront reçues après l’arrêt de la commande et l’envoi d’une commande en sens inverse.

Ce principe, pourtant simple ne semble pas vouloir être pris en compte par le fabricant.

J’ai développé un contrôleur pour ce type de moteur qui essaye de palier le défaut en question.

Il est construit autour d’un PIC 16F877A qui prend en compte la commande du moteur par relais, la mise en forme des impulsions de l’ILS et le comptage des impulsions.

De façon à rajouter un bonus à ce contrôleur, j’y ai inclus la gestion du capteur digital d’élévation décrit par ailleurs.

Si ce capteur est présent, placer un strap sur JP5 1-2.La présence de ce strap sans la présence réelle du capteur bloque le fonctionnent du contrôleur.

La partie alimentation de puissance du moteur peut être séparée et isolée galvaniquement de la logique.

Les impulsions sont remises en forme par un 74LS14.

Le LCD est de type courant, 2X 16 caractères.

La liaison RS232 se fait par la prise DB9F P1 sur les pins standard. La liaison au capteur d’élévation en RS485 se fait sur cette même prise, sur des contacts non utilisés.

La présence du capteur doit être validé par un strap de configuration sur JP5/1-2.

Il est prévu de commander aussi un rotor à moteur 24V alternatif. Les contacts des relais par un branchement adéquat le permettent.

La possibilité de gérer une recopie par potentiomètre est aussi implantée sur cette carte.

On ne monte pas le 74LS14 et on câble un 78LS05 en générateur de courant.

Le potentiomètre est branché en résistance variable entre l’entrée impulsions et la masse, le PIC se chargeant de mesurer la tension analogique et d’en déduire le positionnement.

Cette fonctionnalité n’est pas encore développée ni écrite.

Les commandes au protocole GS232 (YAESU) ou NOVA sont reconnues et permettent un tracking automatique.

La liaison se fait en 9600 Bauds, N81.

Voici le prototype connecté à un rotor RAK avec l’option élévation présente.

J’ai prévu au départ un relais pouvant rajouter une résistance série dans l’alimentation du moteur pour faire baisser la vitesse du moteur en début et en fin de course. Cela s’est avéré beaucoup trop délicat car la vitesse dépend alors de la consommation du moteur, de la charge des antennes, de la longueur des fils de liaison et de la température extérieure. Une mauvaise valeur de la résistance série ne permet pas le démarrage du moteur et celle-ci chauffe exagérément. Dans ces conditions, le circuit imprimé final ne comporte pas cette option.

Le prototype mis en boîte sera livré aux béta-testeurs sous peu.

Mais la mise au point du programme à permis de bien mettre en évidence les pertes d’impulsions et les remèdes à apporter pour ne pas avoir de décalages d’affichage.

Cependant j’ai constaté sur ma plateforme de test d’importantes perturbations du fonctionnement du µContrôleur provoquées par le démarrage et l’arrêt du moteur, et ce même en isolation galvanique totale.

Le moteur étant juste relié à la platine par un mètre de fils.

Ces dysfonctionnements ont immédiatement cessés par l’ajout, au niveau du bornier dans le moteur, d’une pastille varistor écrêteur de 30V.

Le parasitage du moteur est aussi un problème connu sur ce moteur et je préconise la pose systématique ce composant.

Il est possible de contrôler des rotors ayant des moteurs différents. Le programme de pilotage dans le PIC sera bien sur différent en fonction du système de recopie, potentiomètre ou pulses.

Les 4 contacts du relais d'inversion du sens de marche sont disponibles sur le bornier moteur pour permettre les différents branchements..

Le circuit imprimé de 102x102 mm est réalisé en double face avec trous métallisé +sérigraphie.

Implantation face TOP et BOTTOM

Les seuls composants CMS sont les résistances (1206) et circuits de communication RS232 et 485 et sont montés face BOTTOM.

Les connecteurs moteur et alimentation sont au pas de 3.81mm de type Phoenix, débrochables ou non.

Item Quantity Reference Part 1 1 C1 470µ 63V 2 1 C3 10µ-10V 3 6 C4,C6,C9,C10,C12,C13 0.1uF 4 1 C5 0.1F Cap. backup 5 2 C8,C11 18pf 6 1 C17 100uF 7 4 C18,C19,C20,C21 0.1µ 8 4 D1,D5,D13,D14 1N4148 9 1 D2 ZENER 9.1V 10 2 D4,D3 LED 11 6 D6,D7,D8,D10,D11,D15 1N4001 12 1 D9 ZENER 4.7V 13 1 F1 SUPPORT FUSE 14 1 JP2 HE14M 15 1 JP4 Phoenix 8pin 3.81mm 16 1 JP5 HE14M 17 1 JP16 LCD 2X16 18 1 JP17 HE14M ISP 19 1 J1 Phoenix 2 pin 3.81mm 20 1 J2 HE14M RESET 21 2 K2 ,K1 RELAY DPDT 22 1 P1 CONNECTOR DB9 F 23 2 Q1,Q2 2N2222 24 1 Q3 BS170 25 7 R1,R2,R4,R6,R13,R29,R30 1K SMD1206 26 1 R3 10k SMD1206 27 1 R5 1.5K SMD1206 28 4 R7,R8,R12,R14 4.7k SMD1206 29 1 R9 47k SMD1206 30 6 R11,R16,R17,R18,R19,R20 33k SMD1206 31 1 R15 5k Pot 32 1 R21 33. 0.5W 33 1 R24 47 SMD1206 34 1 R25 10. SMD1206 35 1 R28 120. SMD1206 36 1 U1 7805/TO220 37 1 U2 7812-TO220 38 1 U3 PIC16F877 /PIC16F874 39 1 U4 74LS14 DIL 40 1 U5 LM78L05AC/TO92 41 1 U6 MAX483E/SO 42 1 U7 MAX232CWE/SO 43 1 Y1 20Mhz

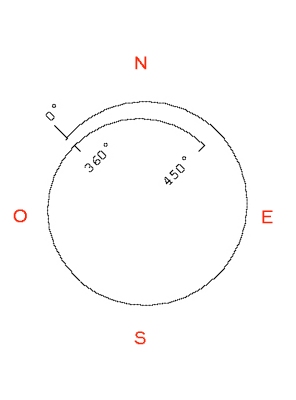

La rotation du moteur est limitée par des butées logicielles à 450°.

Ceci permet un pointage très aproximatif au montage de l'antenne, le calage précis se fera ensuite à partir du pupitre de commande, en bas au shack.

Cette rose des vents étendue peut être décalée, à l'affichage, vers l'ouest pour permettre une butée autre qu'au nord.

Sur ces trois exemples, on peut voir la couverture en rotation pour différents offfsets OUEST :

Décalage 0° OUEST, décalage 45° OUEST, décalage 180° OUEST pour butée SUD, etc..

On peut aller jusqu'à un décalage d'affichage de 270 °

Un poussoir permet de rentrer dans le setup du contrôleur.

L'action sur ce poussoir n'est prise en compte qu'au moment de la mise sous tension, pendant le fonctionnement normal, il n'est plus scruté.

Ensuite les actions sur ce poussoir permettent de valider les différents choix et signifient "OK".

La première question posée permet de rentrer la valeur du décalage ouest de la visualisation.

SET OFFSET WEST

THEN PUSH 'OK'

La valeur de cet offset est positionné par la clef de commande manuelle.

Valider le décalage par le poussoir de setup.

Lors de l'affichage dans une zone de recouvrement, les signes + ou - apparaitront à la suite de la valeur d'azimut pour indiquer que l'on se situe dans une zone de recouvrement EST ou OUEST.

La question suivante posée est le point d'alignement du rotor et de l'antenne sur un repère visuel ou déterminé à l'aide d'un compas (bousole).

Le point d'alignement peut être un point quelconque sur la rose des vents.

Indiquer cette valeur à l'aide de la clef de commande manuelle et valider par le bouton de setup.

REF AZ 0

THEN PUSH 'OK'

Ensuite il vous est demandé de positionner, avec cette même clef, l'antenne à la position précédemment rentrée.

SET AZ TO 0

THEN PUSH 'OK'

Quand le rotor est bien positionné, valider pour synchroniser l'affichage et la position de l'antenne.

Si l'option capteur d'élévation n'est pas présente, le setup du contrôleur est terminé.

Si l'option est présente, le capteur d'élévation doit être monté solidaire de l'antenne.

A ce moment là, il sera demandé dans le setup de positionner physiquement l'antenne à l'horizontale avec les moyens classiques, fils à plomb, niveau à bulle ou digital.

SET 0 PHYSIC EL

EL= 2.4°

THEN PUSH 'OK'

Puis il faut placer le capteur d'élévation sur l'antenne et le fixer de telle façon qu'il indique zéro degré lui aussi.

Une fois cet positionnement physique à 0° de site validé, le contrôleur affichera la bonne valeur de l'élévation.

Le firmware est écrit en C avec le compilateur pour PIC PCW de la société CSS .

La version actuelle rentre juste dans la mémoire d'un PIC 16F874

Mais une version pour PIC16F877A est préférable. (Les fichiers n'ont pu être récupérés)

Vos remarques sont toujours les bienvenues.

F1TE

Le moteur d'azimut ne possède pas de butées mécaniques ni de fin de course. Il faut avoir confiance absolue dans la logique pour éviter de retrouver les câbles enroulés et le transceiver rendu en haut du pylône.

J'ai rajouté à l'intérieur du moteur deux microswitches shuntant deux diodes de puissance permettant ainsi un arrêt en fin de course avec un recouvrement de 30 degrés environ.

C'est le même système qui équipe le vérin d'élévation.

En cas de perte de contrôle, votre installation d'antenne se trouve protégée. Cette protection me semble indispensable, car ce problème a déjà été rencontré avec ce type de moteur.

J'ai utilisé un feuillard en inox pour réaliser la palette de commande des microswitches ainsi que le cerclage sur l'axe qui actionne cette palette.

Un recouvrement d'environ 30° est permis ce qui permet quand même un calage très facile des antennes.